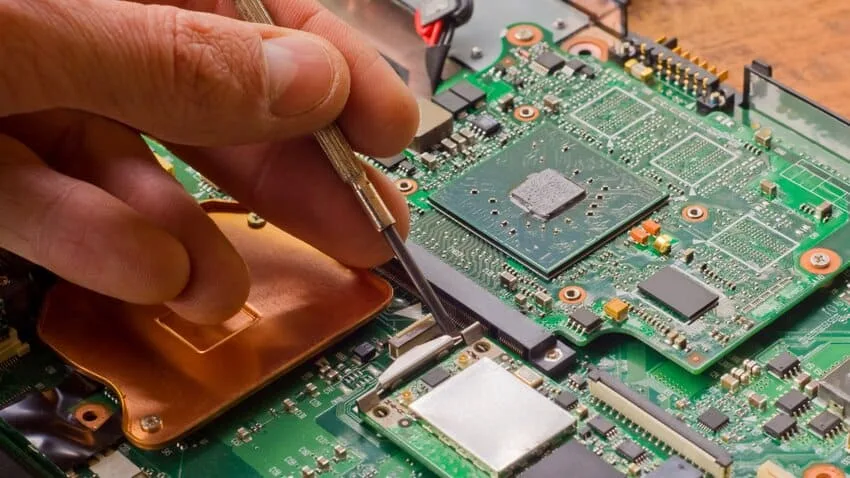

BGA (Ball Grid Array) компоненты – один из распространённых типов упаковки для интегральных схем, который обеспечивает хорошую теплопроводность и позволяет уменьшить размеры печатных плат. Однако, как и любые другие компоненты, BGA подвержены различным проблемам и поломкам. Ремонт таких элементов — задача, требующая высокой точности и аккуратности. И ошибка на этом этапе может привести к серьёзным дефектам и, как следствие, дополнительным затратам для производителя.

Типы дефектов BGA

- Избыточное образование полостей в месте пайки. Чаще всего такой дефект возникает из-за неправильного выбора паяльной пасты или неверного выбора параметров процесса пайки. Образование полостей может привести к снижению надёжности и целостности паяного соединения, а также потребовать дополнительной пайки или даже привести к выбраковке всей печатной платы, если объём полостей превышает 25%.

- Повреждение контактной площадки в процессе демонтажа BGA-компонента. Использование защитных покрытий и заливка зазора между корпусом и платой после пайки могут увеличить риск повреждения контактных площадок. Ремонт повреждённых площадок BGA — трудоёмкий процесс, поэтому лучше избегать ситуаций, которые могут потребовать его выполнения.

- Неправильная ориентация корпуса BGA или образование перемычки. Могут потребоваться дополнительные термические циклы для переустановки компонента или удаления замыканий, что повышает риск повреждения при каждом последующем нагреве.

Нередко дефекты вызваны ошибками при проведении ремонтных работ.

Некоторые из наиболее часто встречающихся типов ошибок

- Неправильная подготовка платы. Недостаточная очистка поверхности, на которую будет устанавливаться новая BGA, может привести к плохому контакту. Остатки флюса, окислы или грязь ухудшают качество соединения.

- Температурные режимы. Неправильная температура паяльной станции или печи может вызвать перегрев компонентов или недостаточной прогрев. Это также ведёт к дефектам в пайке. Следует строго следовать рекомендованным температурным диапазонам.

- Недостаточное время прогрева. Ускоренное проведение этапов. Например, сокращение времени на то, чтобы плата прогрелась до нужной температуры, может привести к проблемам с отводом тепла.

- Ошибки в размещении. Неправильное позиционирование BGA на плате – одна из самых распространённых ошибок, которая может вызвать неправильный контакт.

Неадекватная проверка. Пропуск этапов тестирования и визуального осмотра до и после ремонта может привести к тому, что последующие дефекты останутся незамеченными. - Отсутствие опыта у мастера. Неподготовленные операторы могут не знать о тонкостях процесса, что увеличивает вероятность допущения ошибок.

- Ошибки в процессе подготовки печатного узла с BGA к ремонту. Пропуск подготовительного этапа может привести к повреждению компонентов, ухудшению качества пайки или другим проблемам.

Чтобы ремонт BGA-компонентов был качественным потребуется специализированное оборудование. То, которое позволяет точно настраивать процесс под конкретную задачу и обеспечивает ожидаемый результат.

Системы, используемые для ремонта BGA, должны иметь ряд функций, таких как:

- контроль и измерение температуры с обратной связью;

- нагрев в нужных зонах;

- автоматическое перемещение компонентов для их удаления или замены.

Избежать этих ошибок можно, следуя чётким инструкциям, проводя регулярные тренинги для операторов и проверяя работу. Соблюдение стандартов и тщательный контроль на каждом этапе процесса обеспечат более высокое качество сборки и больший срок службы конечного продукта.

Источник информации: https://a-contract.ru